بازرسی مبتنی بر ریسک (Risk-Based Inspection یا RBI)

فناوری بازرسی مبتنی بر ریسک

در سال ۱۹۹۴، موسسه نفت آمریکا (API) تصمیم به توسعه متدولوژی بازرسی مبتنی بر ریسک (Risk-Based Inspection - RBI) گرفت. این متدولوژی در سال ۲۰۰۰ تحت عنوان API PUBL 581 منتشر شد که بهعنوان "سند منابع پایه – بازرسی مبتنی بر ریسک" شناخته میشود.

تعریف بازرسی مبتنی بر ریسک

در آن زمان، RBI بهعنوان یک متدولوژی یکپارچه تعریف شد که از ریسک بهعنوان مبنای اولویتبندی و مدیریت برنامه بازرسی تجهیزات در حال استفاده بهره میبرد و بهطور همزمان احتمال خرابی و عواقب خرابی را ترکیب میکند. هدف اصلی این متدولوژی، طراحی برنامهای برای بازرسی بود که ریسک خرابی تجهیزات را مدیریت کند.

اهداف اصلی متدولوژی RBI

سه هدف اصلی این نشریه مشخص شدهاند:

1- تعریف و رتبهبندی ریسک خرابی تجهیزات: این هدف به شناسایی و اولویتبندی تجهیزات فرآیندی که دارای بیشترین ریسک خرابی هستند،اختصاص دارد.

2- مرور یکپارچه ریسکهای ایمنی، محیط زیست و اختلال در کسبوکار: RBI این امکان را فراهم میآورد تا ریسکها بهصورت جامع و مقرون بهصرفه بررسی شوند.

3- کاهش سیستماتیک احتمال و عواقب خرابی: از طریق تخصیص منابع بازرسی به تجهیزات با ریسک بالا، میتوان احتمال و عواقب خرابی را کاهش داد.مدیریت ریسکها از طریق بازرسی

هدف اصلی متدولوژی RBI، فراهم آوردن مبنای مدیریت ریسکها از طریق تعیین روشها، پوشش و فرکانس بازرسیها است. این رویکرد موجب میشود تا منابع بازرسی بهطور مؤثر تخصیص یابند و خطرات بهطور صحیح مدیریت شوند.

تمرکز بر تجهیزات با ریسک بالا

این سند بر اهمیت بازرسی دقیق مناطق خاص واحد فرآیندی تأکید میکند. مشخص شده است که درصد زیادی از ریسک کلی واحد، معمولاً در یک بخش کوچک از تجهیزات متمرکز میشود. به همین دلیل، پیشنهاد شده است که در میان تمامی تجهیزات، برنامه بازرسی بازبینی شده و بر روی تجهیزاتی که بیشترین ریسک را دارند، تمرکز شود.

مفهوم "RBI همیشه سبز"

با توجه به تغییرات مداوم در واحدهای فرآیندی، اولویتها و فرکانسهای بازرسی باید بهطور پیوسته مورد بازبینی قرار گیرند و بر اساس فرآیندهای RBI هدایت شوند. اینجاست که مفهوم "RBI همیشه سبز" وارد عمل میشود، بدین معنی که بازرسیها باید بهطور منظم و بر اساس تحلیلهای جدید بهروز شوند.

در نهایت، متدولوژی RBI بهعنوان یک ابزار حیاتی در مدیریت ریسکهای تجهیزات فرآیندی شناخته میشود. این سیستم بهطور مؤثر میتواند منابع محدود بازرسی را به بهترین شکل تخصیص دهد و در عین حال از وقوع خرابیهای پرهزینه جلوگیری کند.

API RP 581: تحلیل بازرسی مبتنی بر ریسک

تحلیل بازرسی مبتنی بر ریسک (RBI) فراتر از صرفاً بازرسی، طراحی تجهیزات و سوابق نگهداری است. انتظار میرود که این متدولوژی به مسائل گستردهتری از جمله مدیریت ایمنی فرآیند و سایر عواملی که میتوانند بر یکپارچگی مکانیکی و ایمنی کلی یک واحد فرآیندی تأثیر بگذارند، نیز پرداخته و آنها را در نظر گیرد.

تاریخچه و تکامل API RP 581

در سال ۲۰۰۸، API RP 581 بهعنوان یک عملکرد توصیهشده منتشر شد. این نشریه تحت عنوان فناوری بازرسی مبتنی بر ریسک بهمنظور ارائه دستورالعملها و روشهای لازم برای انجام تحلیل RBI در صنایع فرآیندی منتشر شد.

در ادامه، نسخه بهروز شده این سند در سال ۲۰۱۶ تحت عنوان API RP 581، متدولوژی بازرسی مبتنی بر ریسک منتشر گردید. این نسخه شامل بیش از ۱,۰۰۰ تغییر فنی نسبت به نسخه سال ۲۰۰۸ بود که بسیاری از بهروزرسانیها در راستای تطبیق با آخرین پیشرفتهای فناوری و نیازهای صنعت بودند.

تغییرات فنی در نسخه ۲۰۱۶

نسخه سال ۲۰۱۶ API RP 581 اصلاحات قابل توجهی را در بر دارد که بهطور مستقیم بر کیفیت و دقت تحلیلهای RBI تأثیر گذاشته است. این تغییرات بهروزرسانیها و افزودههای جدید، شامل بهبود در مدلهای محاسباتی، نحوه ارزیابی ریسک و روشهای اولویتبندی تجهیزات برای بازرسیهای دورهای میباشد. در مجموع، این نسخه بهطور قابل توجهی توانایی صنعت را در مدیریت مؤثر ریسکهای ایمنی و مکانیکی تجهیزات فرآیندی تقویت میکند.

اهمیت تحلیل RBI در صنعت

از آنجا که تحلیل RBI تنها به بخشهایی نظیر بازرسی و نگهداری محدود نمیشود، بلکه باید در حوزههای وسیعتری از جمله ایمنی فرآیند و یکپارچگی مکانیکی گنجانده شود، اهمیت آن در صنایع فرآیندی بهویژه در واحدهای حساس افزایش مییابد. این رویکرد به شرکتها کمک میکند تا با مدیریت بهتر ریسکها، ایمنی و عملکرد تجهیزات خود را بهبود بخشند و از خرابیهای پرهزینه و خطرات بالقوه جلوگیری کنند.

در نهایت، API RP 581 بهعنوان یک مرجع کلیدی در تحلیل و مدیریت ریسکهای فرآیند، نقش مهمی در ارتقاء ایمنی، بهرهوری و یکپارچگی سیستمهای صنعتی ایفا میکند. این استاندارد با پیشرفتهای فنی و بهروزرسانیهای مستمر خود، همچنان بهعنوان راهنمایی اساسی برای مهندسان و مدیران در زمینه بازرسی مبتنی بر ریسک باقی میماند.

تغییرات جدید در نسخه بهروز شده API RP 581

در نسخه جدید API RP 581، تعدادی تغییرات و بهروزرسانیهای مهم در خصوص متدولوژی بازرسی مبتنی بر ریسک (RBI) صورت گرفته است که به طور مستقیم بر نحوه تعریف و ارزیابی ریسکهای فرآیند تأثیر گذاشتهاند. این تغییرات شامل معرفی مفاهیم جدید و تغییر در برخی تعاریف کلیدی است.

مرزهای کاربرد در نسخه جدید

یکی از تغییرات اساسی در نسخه جدید، تعریف مرزهای کاربرد است. در این نسخه، بازرسی مبتنی بر ریسک تنها به برخی از تجهیزات خاص محدود نمیشود، بلکه شامل تجهیزات ثابت در واحدهای پالایش، پتروشیمی، واحدهای فرآیند شیمیایی و تأسیسات تولید نفت و گاز میشود. این شامل تجهیزات ثابت تحت فشار مانند:

دیگهای بخار تحت فشار

لولهکشی

مخازن

دستگاههای تخلیه فشار (PRD)

مجموعههای لولههای مبدلهای حرارتی

این تغییر باعث میشود که حوزه کاربرد RBI گسترش یابد و تمام تجهیزات کلیدی تحت فشار در صنایع حساس، به دقت مورد بررسی قرار گیرند.

تعریف ریسک

در نسخه جدید، ریسک بهطور واضحتر بهعنوان ترکیبی از دو عامل تعریف شده است:

احتمال خرابی (POF): احتمال وقوع خرابی در تجهیزات

عواقب خرابی (COF): پیامدهای خرابی برای ایمنی، محیط زیست و عملکرد واحد

در این نسخه، خرابی بهطور خاص بهعنوان از دست دادن محدودیتهای فشار و در پی آن نشتی به جو یا شکستگی یک قطعه تحت فشار تعریف میشود. این تعریف دقیقتر، موجب میشود تا ریسکها با دقت بیشتری ارزیابی شوند.

مفهوم موثر بودن بازرسی

یکی دیگر از تغییرات مهم، معرفی مفهوم مؤثر بودن بازرسی است. این مفهوم بهعنوان بخشی از فرآیند مدیریت ریسک گنجانده شده است و بهطور ویژه به افزایش آسیب در طول عملیات در سرویس اشاره دارد. هنگامی که آسیب به تجهیزات افزایش مییابد، ریسک نیز افزایش مییابد، که میتواند منجر به نیاز به بازرسیهای مؤثرتر شود. این تغییر نشاندهنده تکامل RP بهگونهای است که خطای انسانی و قابلیت اطمینان نیز در نظر گرفته شدهاند. این موضوع برای بسیاری از اپراتورها و مهندسان حائز اهمیت است، زیرا کمک میکند تا خطاهای انسانی و عوامل انسانی در فرآیند بازرسی بهتر مدیریت شوند.

وظیفه بازرسی بهعنوان فرصتی برای بهدست آوردن اطلاعات دقیقتر

در نسخه جدید، وظیفه بازرسی دیگر بهعنوان یک وسیله برای کاهش ریسک بهطور مستقیم در نظر گرفته نمیشود. در عوض، وظیفه بازرسی بهعنوان فرصتی برای دریافت کمیسازی دقیقتر از آسیب موجود در قطعه تلقی میشود. این دیدگاه به مدیران و تیمهای فنی این امکان را میدهد که با اطلاعات دقیقتر، فرآیند مدیریت ریسک را بهطور مؤثرتری انجام دهند. به عبارت دیگر، بازرسی نباید تنها یک ابزار برای شناسایی خرابیها باشد، بلکه باید بهعنوان راهی برای بهدست آوردن دادههای دقیق و بهروز از وضعیت تجهیزات مورد استفاده قرار گیرد.

API RP 580، بازرسی مبتنی بر ریسک

در سال ۲۰۰۲، دو سال پس از انتشار API PUBL 581، عملکرد توصیهشده API RP 580 با عنوان "بازرسی مبتنی بر ریسک" منتشر شد. هدف اصلی این سند، ارائه راهنمایی برای توسعه برنامه بازرسی مبتنی بر ریسک (RBI) برای تجهیزات ثابت و لولهکشی در صنایع هیدروکربن و فرآیند شیمیایی بود. این سند بهویژه برای افرادی که مسئول طراحی و مدیریت برنامههای بازرسی در این صنایع هستند، تدوین گردید.

سؤالات پایهای و پاسخها

API RP 580 بهطور خاص به سؤالات اصلی که ممکن است در فرایند پیادهسازی RBI پیش بیاید، پاسخ میدهد. این سؤالات شامل موارد زیر است:

بازرسی مبتنی بر ریسک (RBI) چیست؟

اجزای کلیدی RBI کدامند؟

چگونه برنامه RBI را پیادهسازی کنم؟

این سؤالات و پاسخهای مرتبط به آنها بهمنظور سادهسازی فرآیند پیادهسازی RBI و ایجاد درک جامعتر از این متدولوژی در میان متخصصان تدوین شده است.

هدف API RP 580

هدف اصلی از انتشار این سند، ارائه عناصر پایهای برای توسعه و پیادهسازی یک برنامه RBI در صنایع هیدروکربن و فرآیند شیمیایی بوده است. این راهنماییها بر اساس دانش و تجربه مهندسان، بازرسان، تحلیلگران ریسک و سایر پرسنل صنعتی تنظیم شده است تا به افراد کمک کند تا یک برنامه بازرسی مبتنی بر ریسک را بهطور مؤثر و کارآمد طراحی کنند.

منابع و تجربیات صنعتی

API RP 580 بر اساس تجربیات و دانش عملی مهندسان و بازرسان در زمینههای مختلف مانند بازرسی تجهیزات تحت فشار، لولهکشی، و سایر تجهیزات کلیدی در صنایع نفت، گاز، پتروشیمی، و فرآیندهای شیمیایی تدوین شده است. این سند به کاربران کمک میکند تا درک بهتری از نحوه ارزیابی ریسکها و اولویتبندی بازرسیها در برابر خطرات احتمالی بهدست آورند.

RBI در DNV

متدولوژی بازرسی مبتنی بر ریسک (RBI) که در ابتدا توسط API طراحی شده بود، عمدتاً برای نیازهای پالایشگاهها و واحدهای فرآیندی در سطح خشکی (Onshore) طراحی شده بود. با این حال، DNV GL تصمیم گرفت این رویکرد را برای گسترش کاربردهای آن در صنایع مختلف و بهویژه در زمینههای مختلف دریایی (Offshore) و نیروگاهها توسعه دهد. به همین دلیل، نرمافزار "Orbit Onshore" طراحی شد که هدف آن ارائه یک راهحل جامع با رویکرد کمی در تحلیل بازرسی مبتنی بر ریسک بود. این نرمافزار بهطور ویژه برای ارزیابی و کاهش ریسکهای خرابی تجهیزات در صنایع مختلف ساخته شده است.

ویژگیها و کاربردهای Orbit Onshore

نرمافزار Orbit Onshore طراحی شده بود تا معماری قوی و رابط کاربری ساده و کارآمدی را فراهم کند. این ابزار بهویژه شامل یک روش درونیابی سریع برای تحلیل پیامدهای خرابی است که بر اساس مدل تحلیل پیامد Phast طراحی شده است، که بهعنوان استاندارد صنعتی شناخته میشود. این امکان به کاربران میدهد تا نتایج تحلیل ریسک را به سرعت و با دقت ارزیابی کنند.

علاوه بر این، Orbit Onshore میتواند هر نوع مایعی را مدلسازی کند، مشروط بر آنکه دادههای خواص فیزیکی آن مایع در دسترس باشند. این نرمافزار دارای یک پایگاه داده جامع است که شامل ۱۵۰۰ ماده شیمیایی و حدود ۱۷۰۰ ماده ساخت (ASME) میباشد، که به کاربران این امکان را میدهد تا با استفاده از دادههای معتبر و دقیق، ارزیابیهای ریسک خود را انجام دهند.

نسخههای مختلف نرمافزار DNV RBI

نرمافزار Orbit Onshore که بهطور رسمی به DNV RBI تغییر نام داده است، در حال حاضر در چهار نسخه مختلف عرضه میشود که هرکدام برای صنایع و پروژههای خاص طراحی شدهاند:

RBI Onshore:

پایهگذاری بر API 580/581: این نسخه بهطور عمده برای پروژههای بازرسی مبتنی بر ریسک در واحدهای فرآیندی خشکی طراحی شده است.

RBI Offshore:

پایهگذاری بر DNV RP G101: این نسخه برای پروژههای بازرسی مبتنی بر ریسک در واحدهای فرآیندی بالای دریا (Offshore) طراحی شده و ویژگیهای خاص خود را برای تحلیل ریسک در محیطهای دریایی دارد.

RBI Power Plant:

این نسخه بهطور خاص برای صنعت برق طراحی شده و برای تحلیل و مدیریت ریسک در نیروگاهها و واحدهای تولید برق کاربرد دارد.

RBI Bespoke:

این نسخه برای مشاوران و کاربران نهایی طراحی شده تا بتوانند روشهای مخصوص به خود را برای تحلیل ریسک و بازرسی مبتنی بر ریسک تنظیم کنند. این ماژول شامل یک موتور مدلسازی و فرمولنویسی است که به کاربران اجازه میدهد مدلهای سفارشی برای تحلیل پیامدهای خرابی، احتمال خرابی، ماتریس ریسک یا قوانین برنامهریزی بازرسی و کتابخانه پیشنهادات ایجاد کنند.

ریسک: احتمال خرابی (POF) × عواقب خرابی (COF)

ریسک بهعنوان حاصلضرب احتمال خرابی و عواقب خرابی تعریف میشود. در بازرسی مبتنی بر ریسک (RBI)، ما همان تعریف را دنبال میکنیم. به زبان ریاضی، ریسک برای یک سناریو ss بهصورت زیر است:

Rs=Fs×CsR_s = F_s \times C_s

که در آن:

ss = شماره سناریو

FsF_s = فرکانس خرابی (در سال) برای سناریو ss

CsC_s = عواقب (مساحت به متر مربع، احتمال از دست دادن زندگی (PLL)، یا هزینه) برای سناریو ss

به یاد دارید که احتمال خرابی (PoF) و عواقب خرابی (CoF) چیستند؟ دقیقاً همینطور است! عواقب خرابی میتواند بهصورت اثرات محیطی/ایمنی و اثرات اقتصادی بیان شود. احتمال خرابی (PoF) حاصلضرب فرکانس خرابی عمومی (GFF)، فرکانس آماری خرابی برای یک قطعه خاص، و فاکتور آسیب (DF) است.

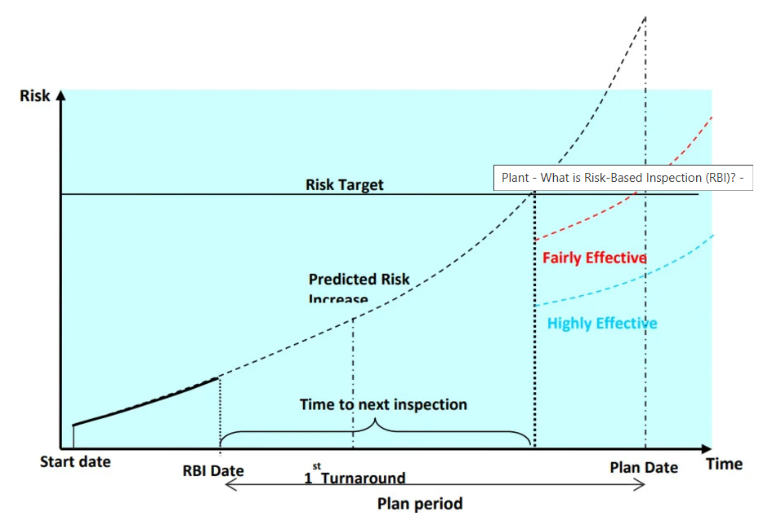

فرآیند تعیین تاریخ بازرسی بعدی و مؤثر بودن بازرسی

فرآیند تعیین تاریخ بازرسی بعدی و مؤثر بودن بازرسی بهمنظور مدیریت ریسک و اطمینان از کارایی بازرسیها در واحدهای صنعتی طراحی شده است. این فرآیند بر اساس ارزیابی دقیق ریسک و زمانبندی مناسب برای بازرسیها تنظیم میشود.

مراحل فرآیند:

1- تعیین سطح ریسک قابلقبول:

کاربر ابتدا سطح ریسک قابلقبول را تعیین میکند. این سطح معمولاً بهعنوان حد بالایی از ریسک تعریف میشود که شرکت یا سازمان آن را قابلپذیرش میداند.

2- انتخاب تاریخ ارزیابی آینده:سپس، کاربر تاریخ ارزیابی آینده را انتخاب میکند. معمولاً این تاریخ مربوط به دور دوم تعمیرات یا دوره زمانی مشابه است که در آن میتوان بهطور مؤثر وضعیت تجهیزات را بررسی کرد.

3- محاسبه ریسک بهعنوان تابعی از زمان:

ریسک بهعنوان تابعی از زمان محاسبه میشود. این محاسبه میتواند شامل عواملی همچون احتمال خرابی و عواقب خرابی در طول زمان باشد.

4-ارزیابی ریسک در تاریخ ارزیابی آینده:

اگر ریسک در تاریخ ارزیابی آینده از سطح حداکثر قابلقبول فراتر رود، این بدان معناست که یک بازرسی ضروری است.

5-تعیین تاریخ بازرسی بعدی:

نقطه تلاقی منحنی ریسک و خط حداکثر قابلقبول، تاریخ بازرسی بعدی را مشخص میکند. این تاریخ بهطور خودکار توسط سیستم تعیین میشود تا زمان مناسب برای انجام بازرسی بعدی مشخص گردد.

6- تضمین مؤثر بودن بازرسی:

مؤثر بودن بازرسی بهگونهای انتخاب میشود که پس از انجام بازرسی، ریسک در تاریخ ارزیابی آینده از سطح حداکثر قابلقبول فراتر نرود.

7- گنجاندن بازرسی در تعمیرات بعدی:

اگر امکان انجام بازرسی در زمان تعیینشده نباشد، این بازرسی باید در تعمیرات بعدی گنجانده شود.

نتیجه فرآیند:

نتیجه نهایی این فرآیند، فهرستی از بازرسیها خواهد بود که بر اساس فرکانس و عواقب رویدادهای مختلف تعیین میشود. این فهرست کمک میکند تا بازرسیها بهطور هدفمند و مؤثر انجام شوند، و ریسکها در سطح قابلقبول نگه داشته شوند.

مثال گزارش:

یکی از مثالهای این فرآیند، گزارش Part Frame Program است که در آن تمامی مراحل و جزئیات مربوط به تعیین زمان بازرسی و ارزیابی ریسکها بهطور دقیق ثبت میشود. این گزارش شامل اطلاعاتی از جمله تاریخ بازرسیهای بعدی، ارزیابی ریسکها و بررسیهای انجامشده در هر بازرسی است که کمک میکند فرآیندهای بازرسی بهطور مؤثر و طبق برنامهریزی انجام شوند.

در نهایت، این فرآیند کمک میکند تا بازرسیها بهطور بهینه انجام شوند و ریسکهای خرابی تجهیزات بهطور مؤثر مدیریت شوند.

Powered by Froala Editor

.jpg)

برای ثبت نظر ابتدا وارد حساب کاربری خود شوید