11 استراتژی مؤثر برای بهینهسازی موجودی، کاهش هزینهها و بهبود کارایی زنجیره تأمین

مدیریت مؤثر موجودی برای حفظ سطح بهینه ذخایر و کاهش هزینهها بسیار حیاتی است. این راهنما به بررسی 11 استراتژی اثباتشده برای بهینهسازی موجودی میپردازد، از پیشبینی تقاضا و ذخایر ایمنی گرفته تا اجرای روشهای مدیریت ناب. با بهکارگیری این روشها، شرکتها میتوانند کارایی خود را بهبود بخشند، موجودی اضافی را کاهش دهند و عملیات زنجیره تأمین را بدون وقفه پیش ببرند.

پیادهسازی شاخصهای کلیدی عملکرد (KPIs) در زنجیره تأمین

برای بهبود فرآیندها در زنجیره تأمین، اندازهگیری عملکرد نقش حیاتی ایفا میکند. شاخصهای کلیدی عملکرد (Key Performance Indicators - KPIs) ابزارهایی هستند که امکان ارزیابی کارایی و اثربخشی عملیات زنجیره تأمین را فراهم میکنند. بدون وجود معیارهای مشخص، بهبود و اصلاح فرآیندها دشوار یا حتی غیرممکن خواهد بود.

اهمیت پیادهسازی KPIs در زنجیره تأمین

ارزیابی عملکرد:

KPIs به شناسایی نقاط قوت و ضعف در عملیات کمک میکنند و امکان تحلیل دقیقتر و تصمیمگیری بهتر را فراهم میسازند.

هدفگذاری و بهبود:

این شاخصها معیاری برای تعیین اهداف و پیگیری پیشرفت در راستای دستیابی به آنها هستند.

تمرکز بر KPIs باعث هدایت اقدامات به سمت نتایج مطلوب میشود.

افزایش شفافیت:

استفاده از KPIs باعث میشود که تمامی بخشهای سازمان از وضعیت عملکرد زنجیره تأمین آگاه باشند.

انتخاب و پیادهسازی KPIs

1- تمرکز بر شاخصهای کلیدی: یکی از چالشهای پیادهسازی KPIs، شناسایی شاخصهایی است که بیشترین تأثیر را بر عملکرد دارند. تعداد زیاد شاخصها میتواند باعث سردرگمی و کاهش تمرکز شود.

2- تعریف دقیق و قابل اندازهگیری: هر KPI باید بهصورت واضح تعریف شده و قابل اندازهگیری باشد. مثال:

دقت پیشبینی تقاضا: درصد پیشبینی دقیق در مقایسه با تقاضای واقعی.

نرخ تکمیل سفارشات: درصد سفارشاتی که بهطور کامل و بهموقع تحویل داده میشوند.

3- تناسب با اهداف سازمان:KPIs باید با استراتژیها و اهداف کلی سازمان هماهنگ باشند. به عنوان مثال، اگر هدف کاهش هزینهها است، شاخصهایی مانند هزینه حملونقل بهازای هر سفارش میتوانند مؤثر باشند.

4- تعادل میان شاخصها: باید میان شاخصهای مرتبط با هزینه، زمان، کیفیت و بهرهوری تعادل برقرار شود. تمرکز بیش از حد بر یک جنبه میتواند به زیان سایر بخشها منجر شود.

چالشهای پیادهسازی KPIs

پیچیدگی و اطلاعات زیاد:

انتخاب تعداد زیادی KPI باعث کاهش تمرکز و افزایش هزینههای پایش میشود.

عدم تطابق دادهها:

عدم دسترسی به دادههای دقیق یا بهروز، نتایج تحلیلها را تحت تأثیر قرار میدهد.

مقاومت در برابر تغییر:

کارکنان ممکن است در برابر پذیرش تغییرات ناشی از معرفی KPIs مقاومت نشان دهند.

شاخصهای کلیدی در مدیریت خدمات و موجودی

آگاهی از سطح واقعی خدمات به مشتریان، یکی از الزامات کلیدی برای مدیریت کارآمد موجودی و بهبود عملکرد زنجیره تأمین است. نرخ خدمات (Service Rate)، شامل شاخصهایی مانند نرخ دسترسی مشتری (Availability Rate) و نرخ تکمیل سفارش (Fill Rate)، ابزارهایی برای ارزیابی توانایی تأمین تقاضای مشتریان هستند.

تعریف و اهمیت شاخصهای خدمات به مشتریان

نرخ دسترسی مشتری (Availability Rate):

این شاخص برای ارزیابی میزان دسترسی مشتریان به محصولات موردنظر در قفسهها یا انبار استفاده میشود.

بهویژه در فروشگاههای فیزیکی، نرخ دسترسی معیاری مهم است، زیرا مشتریان بدون اطلاع از عدم موجودی، به فروشگاه دیگری مراجعه میکنند.

نرخ تکمیل سفارش (Fill Rate):

این شاخص درصد سفارشهایی را نشان میدهد که بهطور کامل و بهموقع تحویل داده شدهاند.

نرخ تکمیل سفارش معیاری دقیقتر در مدیریت سفارشها است، زیرا بر اساس دادههای واقعی از سفارشهای مشتریان محاسبه میشود.

چالشهای محاسبه شاخصها

فروشگاههای فیزیکی:

عدم اطلاع از تقاضای واقعی مشتریان.

نیاز به روشهای تخمینی مانند نظارت بر قفسهها یا تحلیل تاریخچه فروش.

مدیریت سفارشها:

تأخیر در ثبت یا تحویل سفارشها ممکن است نرخ تکمیل را تحت تأثیر قرار دهد.

ضرورت دسترسی به دادههای دقیق سفارشها و تحویلها.

مزایا و کاربرد شاخصها

بهبود مدیریت موجودی:

این شاخصها کمک میکنند تا عدم موجودیها سریعتر شناسایی و مشکلات مرتبط رفع شوند.

افزایش رضایت مشتریان:

اندازهگیری و بهبود نرخ دسترسی و نرخ تکمیل سفارش منجر به تجربه خرید بهتر برای مشتریان میشود.

تصمیمگیری بهتر:

دادههای بهدستآمده از این شاخصها میتوانند به تصمیمگیری درباره سطوح موجودی و برنامهریزی سفارشها کمک کنند.

گردش موجودی: شاخصی برای ارزیابی کارایی مدیریت موجودی

گردش موجودی (Inventory Turnover Ratio) یکی از مهمترین شاخصهای کلیدی عملکرد (KPIs) در مدیریت موجودی است که کارایی استفاده از موجودی و هماهنگی آن با فروش را نشان میدهد. این شاخص اطلاعاتی حیاتی درباره توانایی کسبوکار در مدیریت منابع و کاهش هزینههای اضافی ارائه میکند.

اهمیت گردش موجودی

ارزیابی کارایی مدیریت موجودی:

گردش بالا نشاندهنده مدیریت مؤثر موجودی و تقاضای قوی برای کالاها است.

گردش پایین ممکن است به معنای انباشت موجودی و مشکلات فروش باشد.

کاهش هزینههای نگهداری:

گردش سریعتر موجودی هزینههای ذخیرهسازی و نگهداری را کاهش میدهد.

بهبود جریان نقدی:

موجودی کمتر و بهجای آن گردش سریعتر میتواند باعث افزایش جریان نقدی شود و به کسبوکار اجازه دهد منابع خود را در بخشهای دیگر سرمایهگذاری کند.

شناسایی نقاط ضعف:

شاخص گردش موجودی میتواند به شناسایی محصولات کمتقاضا یا مازاد کمک کند.

ترکیب گردش موجودی با نرخ خدمات

نرخ خدمات (Service Rate): شاخصی برای ارزیابی توانایی تأمین تقاضای مشتری.

گردش موجودی: معیاری برای کارایی در استفاده از منابع انبار.

ترکیب این دو شاخص دیدگاهی متوازن ارائه میدهد:

گردش موجودی بالا و نرخ خدمات پایین: نشاندهنده کمبود موجودی و کاهش رضایت مشتری.

گردش موجودی پایین و نرخ خدمات بالا: نشاندهنده موجودی بیش از حد و افزایش هزینههای نگهداری.

نحوه بهبود گردش موجودی

پیشبینی تقاضا:

استفاده از دادههای فروش گذشته و تحلیل روندها برای بهینهسازی سطوح موجودی.

مدیریت زنجیره تأمین:

بهبود فرآیندهای تأمین کالا و کاهش زمان تحویل برای جلوگیری از انباشت موجودی.

کنترل کیفیت موجودی:

شناسایی و حذف اقلام کمتقاضا یا قدیمی از انبار.

پیادهسازی سیستمهای اتوماسیون:

استفاده از نرمافزارهای مدیریت موجودی برای ردیابی سریعتر و دقیقتر سطح موجودی.

تحلیل ABC: تمرکز بر اصل 20/80 در مدیریت موجودی

تحلیل ABC یکی از روشهای قدرتمند در مدیریت موجودی است که بر اساس اصل پارتو (20/80) بنا شده است. این تحلیل به طبقهبندی اقلام موجودی کمک میکند و تمرکز منابع، زمان و انرژی را بر روی اقلامی که بیشترین تأثیر را بر عملکرد کسبوکار دارند، امکانپذیر میسازد.

اصل 20/80 در مدیریت موجودی

طبق اصل پارتو، 80 درصد نتایج از 20 درصد عوامل ناشی میشود.

در مدیریت موجودی، این به معنای آن است که:

20 درصد از اقلام موجودی ممکن است 80 درصد ارزش کل موجودی (درآمد، سود یا فروش) را تشکیل دهند.

سایر اقلام سهم کمتری در ارزش کلی دارند.

دستهبندی اقلام در تحلیل ABC

اقلام موجودی در تحلیل ABC به سه دسته اصلی تقسیم میشوند:

محصولات گروه A:

اقلامی با بالاترین ارزش، اما تعداد کمتر.

معمولاً حدود 20 درصد از اقلام که 80 درصد ارزش کلی موجودی را تشکیل میدهند.

نیازمند مدیریت دقیقتر و کنترلهای مستمر هستند.

محصولات گروه B:

اقلامی با ارزش متوسط که تأثیر کمتری نسبت به گروه A دارند.

معمولاً حدود 30 درصد از اقلام که 15 درصد ارزش کلی موجودی را تشکیل میدهند.

نیازمند سطح متعادلی از نظارت و مدیریت هستند.

محصولات گروه C:

اقلامی با ارزش کم و تعداد زیاد.

معمولاً حدود 50 درصد از اقلام که تنها 5 درصد ارزش کلی موجودی را تشکیل میدهند.

نیازمند حداقل زمان و منابع برای مدیریت.

نحوه انجام تحلیل ABC

جمعآوری دادهها:

ارزش پولی یا حجم فروش هر یک از اقلام موجودی را محاسبه کنید.

محاسبه درصد مشارکت هر کالا:

سهم هر قلم در ارزش کل موجودی (درآمد یا سود) را تعیین کنید.

دستهبندی اقلام:

اقلام را بر اساس درصد مشارکت آنها به گروههای A، B و C تقسیم کنید.

بررسی و نظارت:

بر اساس دستهبندی، سیاستهای مدیریتی مناسب برای هر گروه اعمال کنید.

مثال عملی

فرض کنید یک انبار دارای 100 قلم کالا با مشخصات زیر است:

20 قلم (گروه A): 80 درصد از ارزش کل موجودی.

30 قلم (گروه B): 15 درصد از ارزش کل موجودی.

50 قلم (گروه C): 5 درصد از ارزش کل موجودی.

با انجام تحلیل ABC:

اقلام گروه A باید بهطور مداوم پایش و با اولویت بیشتری مدیریت شوند.

اقلام گروه B نیازمند کنترل متوسط هستند.

اقلام گروه C به حداقل توجه نیاز دارند و میتوان مدیریت آنها را سادهسازی کرد.

مزایای تحلیل ABC

- بهبود مدیریت موجودی: تمرکز منابع بر اقلام با ارزش بالا باعث بهینهسازی ذخایر میشود.

کاهش هزینهها: تخصیص بهینه منابع به کاهش هزینههای نگهداری کمک میکند.

افزایش کارایی:

طبقهبندی اقلام، تصمیمگیری را تسهیل و بهرهوری را افزایش میدهد.مدیریت دقیقتر: گروه A میتواند تحت نظارت بیشتری قرار گیرد، در حالی که زمان و انرژی کمتری به گروههای B و C اختصاص داده میشود.

مدیریت موجودیهای کندفروش و قدیمی (SLOB: Slow and Obsolete Stocks) یکی از الزامات بهینهسازی مدیریت موجودی است. موجودیهای SLOB نهتنها فضای انبار را اشغال میکنند، بلکه باعث کاهش گردش نقدینگی و ایجاد هزینههای اضافی برای نگهداری و مدیریت میشوند. بنابراین، شناسایی و پاکسازی این موجودیها اقدامی کلیدی در بهبود کارایی زنجیره تأمین و مدیریت منابع است.

شناسایی موجودیهای SLOB

اقلام کندفروش:

محصولاتی که دارای نرخ گردش موجودی پایین هستند و فروش کمی در مقایسه با سطح موجودی دارند.

اقلام قدیمی:

محصولاتی که تاریخ انقضای آنها گذشته یا دیگر تقاضایی برای آنها وجود ندارد.

شاخصهای کلیدی شناسایی:

روزهای بالا در انبار (Days in Inventory): اقلامی که مدت زیادی در انبار ماندهاند.

نرخ گردش موجودی پایین: محصولاتی که بهکندی جایگزین میشوند.

فروش ناکافی نسبت به سطح موجودی: محصولاتی که فروش آنها نتوانسته موجودی را کاهش دهد.

استراتژیهای مقابله با SLOB

برای پاکسازی موجودیهای SLOB و جلوگیری از انباشت اضافی، اقدامات زیر پیشنهاد میشود:

شناسایی و طبقهبندی اقلام SLOB:

اقلام متوقفشده یا تاریخمصرف گذشته.

محصولات با فروش پایین نسبت به سطح موجودی.

لغو سفارشات خرید جاری:

سفارشهای خودکار یا دستی مرتبط با محصولات کندفروش را بررسی و در صورت نیاز لغو کنید.

بازگرداندن به تأمینکننده:

در صورت وجود قرارداد یا سیاست مناسب، موجودی مازاد را به تأمینکننده بازگردانید.

تخفیفات و پروموشنها:

با هماهنگی تیم بازاریابی، کمپینهای تخفیفی برای تخلیه موجودی کندفروش اجرا کنید.

برنامهریزی مجدد عرضه محصولات جدید:

اگر قصد دارید محصولات جدیدی عرضه کنید، تخلیه موجودی کندفروش فعلی را در اولویت قرار دهید.

اهدای محصولات:

محصولات مازاد یا قدیمی که هنوز قابلاستفاده هستند را به خیریهها یا سازمانهای غیرانتفاعی اهدا کنید.

انهدام موجودی اضافی:

اگر هیچ راهحل دیگری وجود ندارد و محصولات دیگر قابلاستفاده نیستند، انهدام موجودی گزینه آخر است.

مزایای مدیریت SLOB

کاهش هزینههای نگهداری:

فضای انبار آزاد میشود و هزینههای مرتبط با نگهداری موجودی کاهش مییابد.

بهبود جریان نقدی:

با کاهش موجودی کندفروش، سرمایه بلوکهشده آزاد میشود.

افزایش کارایی مدیریت موجودی:

پایش مداوم اقلام SLOB از انباشت اضافی جلوگیری کرده و فرآیند مدیریت موجودی را بهبود میدهد.

کاهش ریسک از دست دادن ارزش:

تخلیه سریع موجودی قدیمی مانع کاهش ارزش یا ضایعات آن میشود.

نکات کلیدی برای پیشگیری

پایش مداوم موجودی:

مرتباً گزارشهای موجودی را بررسی کنید تا اقلام کندفروش یا قدیمی شناسایی شوند.

استفاده از تحلیل ABC:

اقلام با ارزش پایین (گروه C) را با دقت بیشتری مدیریت کنید تا از انباشت غیرضروری جلوگیری شود.

تخمین دقیق تقاضا:

با پیشبینی دقیقتر تقاضا، تولید و تأمین بیش از حد را کاهش دهید.

سیستمهای مدیریت موجودی پیشرفته:

از ابزارهای نرمافزاری برای ردیابی سطوح موجودی و ارائه هشدارهای پیشگیرانه استفاده کنید.

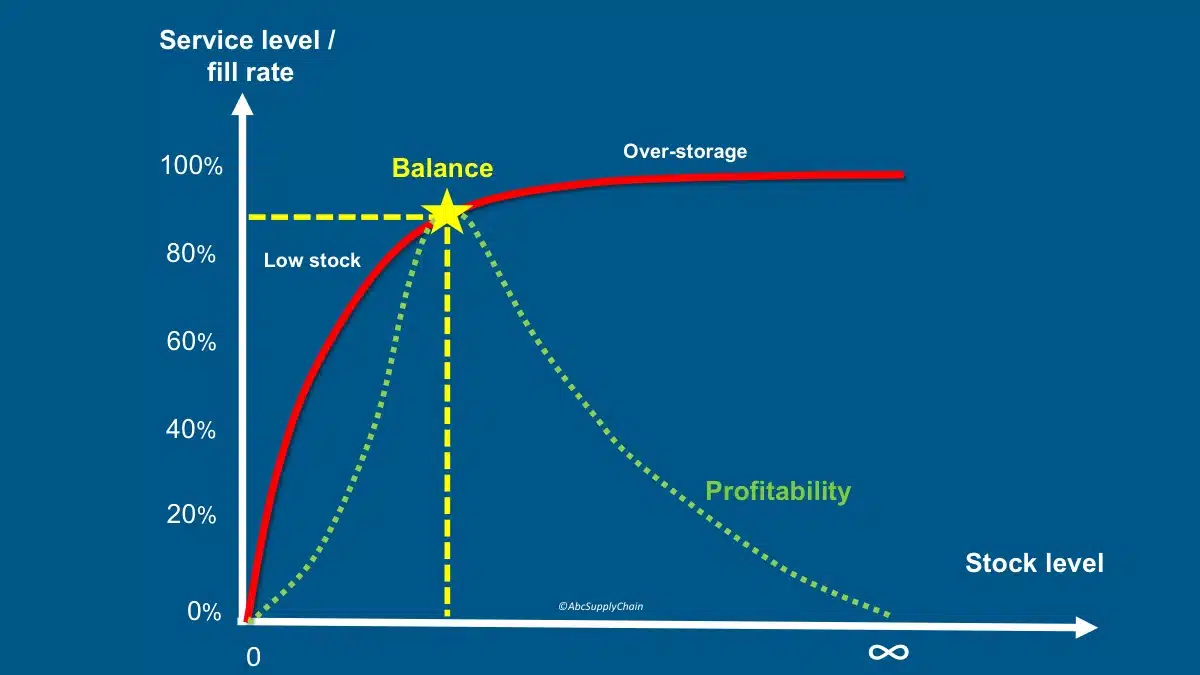

رویکردی هوشمندانه برای بهینهسازی موجودی

مدیریت موجودی یک توازن ظریف بین ارائه خدمات به مشتری و کنترل هزینههاست. دستیابی به نرخ خدمات ۱۰۰٪ برای تمامی محصولات، اگرچه ایدهآل به نظر میرسد، در عمل غیرممکن و غیرمنطقی است. این امر مستلزم داشتن موجودی بینهایت خواهد بود که هزینههای قابلتوجهی برای نگهداری و سرمایه بلوکهشده به همراه دارد. به همین دلیل، پذیرش کمبود موجودی برای محصولات کمفروش (معمولاً اقلام طبقهبندیشده در گروه C تحلیل ABC) یک استراتژی واقعبینانه و مؤثر محسوب میشود.

خدمات هدفمند بر اساس طبقهبندی محصولات

برای بهینهسازی موجودی و مدیریت هزینهها، باید سطح خدمات را متناسب با ارزش و تقاضای محصولات تعیین کنید. در این راستا:

محصولات پرتقاضا و کلیدی (گروه A):

سطح خدمات باید در این دسته بالا باشد تا اطمینان حاصل شود که موجودی همیشه پاسخگوی تقاضای مشتریان است.

این محصولات معمولاً تأثیر بالایی بر رضایت مشتری و درآمد دارند.

محصولات متوسط (گروه B):

سطح خدمات متوسط برای این محصولات کافی است.

مدیریت موجودی باید بر اساس تقاضای متغیر و تاریخچه فروش تنظیم شود.

محصولات کمفروش (گروه C):

سطح خدمات پایینتر برای این دسته منطقی است.

میتوان کمبود موجودی را برای این اقلام پذیرفت، زیرا تأثیر آنها بر فروش کلی و رضایت مشتری نسبتاً محدود است.

چرا پذیرش کمبود موجودی منطقی است؟

- کاهش هزینههای نگهداری:

کاهش سطح موجودی برای محصولات کمفروش هزینههای انبارداری را کاهش میدهد و فضای انبار را برای اقلام کلیدی آزاد میکند.

تمرکز منابع بر محصولات کلیدی:

با کاهش موجودی اقلام کمفروش، میتوانید منابع مالی و عملیاتی را بر محصولات پرتقاضا متمرکز کنید.

مدیریت هوشمندانه تقاضا:

محصولات کمفروش معمولاً سهم کمی در درآمد و سودآوری دارند. مدیریت موجودی پایینتر برای این اقلام ریسک کمی ایجاد میکند.

نحوه تعیین سطح خدمات برای محصولات کمفروش

تحلیل ABC:

اقلام کمفروش را شناسایی کرده و در گروه C تحلیل ABC دستهبندی کنید.

پیشبینی تقاضا:

با استفاده از دادههای تاریخی، تقاضای احتمالی محصولات کمفروش را پیشبینی کنید.

محاسبه نقطه سفارش مجدد:

حداقل سطح موجودی را برای این اقلام مشخص کنید و از سفارشهای اضافی خودداری کنید.

پایش مستمر:

عملکرد موجودی و نرخ خدمات را بهطور مداوم ارزیابی کرده و در صورت تغییر الگوی تقاضا، تنظیمات لازم را انجام دهید.

مزایای پذیرش کمبود موجودی برای محصولات کمفروش

کاهش سرمایه در گردش:

با نگهداشتن حداقل موجودی، سرمایهای که برای محصولات کمفروش بلوکه میشود، آزاد میشود.

بهبود جریان نقدی:

منابع مالی برای تأمین موجودی محصولات کلیدی و پرتقاضا در دسترس قرار میگیرد.

افزایش کارایی زنجیره تأمین:

کاهش پیچیدگی و هزینههای مرتبط با مدیریت محصولات کمفروش.

جلوگیری از ضایعات:

با کاهش موجودی محصولات کمفروش، خطر انباشت اقلام قدیمی و ضایعات کاهش مییابد.

کاهش تعداد محصولات

تنوع بالای محصولات همیشه به معنای افزایش فروش نیست. در بسیاری از موارد، بهتر است تعداد محصولاتی که ارائه میدهید را کاهش دهید.

این کار نه تنها فرآیند بهینهسازی موجودی را سادهتر میکند، بلکه به شما امکان میدهد تمرکز بیشتری بر محصولات اصلی و پرفروش خود داشته باشید و ارزش بیشتری را برای مشتریان از طریق این محصولات ارائه کنید.

مزایای کاهش تعداد محصولات:

مدیریت سادهتر موجودی: کاهش پیچیدگی در پیشبینی تقاضا و نگهداری موجودی.

تمرکز بر محصولات پرفروش: سرمایهگذاری منابع در محصولاتی که بیشترین بازدهی را دارند.

کاهش هزینهها: کاهش هزینههای نگهداری و ذخیرهسازی برای اقلام کمتقاضا.

بهبود بهرهوری: سادهسازی زنجیره تأمین و کاهش بار عملیاتی.

این استراتژی به شما کمک میکند کارایی را افزایش دهید و منابع را به محصولات کلیدی اختصاص دهید که تأثیر بیشتری بر عملکرد کلی کسبوکار شما دارند.

بهبود (یا اجرای) پیشبینیها

امروزه بسیاری از شرکتها حتی فرآیند پیشبینی ندارند، اما هرگز برای شروع پیشبینی دیر نیست. پیشبینیها ابزاری اساسی برای مدیریت مؤثر موجودی هستند و به بهینهسازی جریانها در زنجیره تأمین کمک میکنند.

مواردی که باید پیشبینی شوند عبارتاند از:

پیشبینی تقاضا: شناسایی الگوهای تقاضای مشتریان برای تنظیم سطوح موجودی و جلوگیری از کمبود یا انباشت بیش از حد.

پیشبینی محصولات جدید: تحلیل نیازهای بازار برای محصولات جدید جهت اطمینان از تخصیص منابع بهصورت بهینه.

پیشبینی خرید: برنامهریزی سفارشات خرید براساس تقاضای آینده برای اجتناب از هزینههای اضافی یا تأخیر در تأمین.

پیشبینی تأمین مجدد (Replenishment): تنظیم بهموقع موجودی براساس الگوهای مصرف و تغییرات تقاضا.

چرا پیشبینی اهمیت دارد؟

بهبود دقت در تصمیمگیریهای موجودی

کاهش هزینههای ذخیرهسازی و نگهداری

جلوگیری از کمبود یا انباشت موجودی

بهینهسازی فرآیندهای زنجیره تأمین

پیشبینی مؤثر به شرکتها کمک میکند تا بهرهوری خود را افزایش دهند و انعطافپذیری بیشتری در برابر تغییرات بازار داشته باشند.

کاهش حداقل مقدار سفارش (MOQ)

تأمینکنندگان معمولاً یک حداقل مقدار سفارش (Minimum Order Quantity - MOQ) تعیین میکنند، که کوچکترین مقداری است که حاضر به فروش آن هستند. اگر این مقدار در مقایسه با پیشبینی یا حجم فروش شما بسیار بالا باشد، میتواند مشکلاتی ایجاد کند؛ زیرا همیشه مجبور خواهید بود بیشتر از نیاز واقعی خود سفارش دهید.

فرض کنید برنامهریزی کردهاید که در سال آینده 100 جفت کفش بفروشید. حداقل مقدار سفارش تأمینکننده (MOQ) 500 جفت است. این بدان معناست که فقط با یک سفارش، بهاندازه 5 سال موجودی برای این محصول خواهید داشت، که میتواند منجر به انباشت موجودی و هزینههای اضافی شود.

راهکارها برای کاهش MOQ:

مذاکره با تأمینکننده: تلاش کنید تا MOQ را براساس نیازها و الگوهای فروش خود کاهش دهید.

همکاری با تأمینکنندگان جایگزین: اگر تأمینکننده فعلی انعطافپذیر نیست، به دنبال گزینههای دیگری باشید که MOQ مناسبتری ارائه میدهند.

خرید اشتراکی: اگر نمیتوانید MOQ را کاهش دهید، با سایر کسبوکارها همکاری کنید تا سفارشها را باهم ترکیب کرده و هزینهها را تقسیم کنید.

پیشبینی دقیقتر: از دادههای فروش گذشته و پیشبینی تقاضا برای مذاکره با تأمینکننده استفاده کنید و به او نشان دهید که مقادیر کمتر منطقیتر است.

کاهش MOQ میتواند به جلوگیری از انباشت موجودی غیرضروری، کاهش هزینههای نگهداری و بهبود جریان نقدی کمک کند.

ممکن است در شرایط شما این موضوع کمتر افراطی باشد، اما این مثال نشان میدهد که نظارت بر حداقل مقدار سفارش (MOQ) چقدر اهمیت دارد. برای شناسایی محصولات با MOQ مشکلساز، کافی است مقدار MOQ را بر میانگین فروش روزانه هر محصول تقسیم کنید. این کار به شما تعداد روزهای موجودی برای یک سفارش را نشان میدهد و میتوانید مقادیر بالا را شناسایی کنید.

برای کاهش MOQ و بهینهسازی موجودی، میتوانید گزینههای زیر را به ترتیب اولویت دنبال کنید:

مذاکره با تأمینکننده: سعی کنید MOQ را براساس نیازهای واقعی خود کاهش دهید. ارائه دادههای دقیق فروش و پیشبینی میتواند کمککننده باشد.

بهینهسازی استفاده از کانتینر یا کامیون: اگر MOQ ناشی از محدودیتهای حملونقل است، با بهینهسازی فضا یا ترکیب سفارشها، میتوانید مقادیر بهتری درخواست کنید.

تغییر تأمینکننده: اگر تأمینکننده فعلی انعطافپذیر نیست، تأمینکنندهای را پیدا کنید که MOQ مناسبتری ارائه دهد.

جایگزینی یا حذف محصول: اگر محصولی با MOQ بالا باعث مشکلات متعددی میشود و ارزش نگهداری آن را ندارد، میتوانید آن را جایگزین کنید یا از خط تولید خارج کنید.

نکته کلیدی: نظارت مداوم بر MOQ و ارزیابی آن در رابطه با نیازهای واقعی، به شما کمک میکند موجودی خود را بهینه کنید، هزینهها را کاهش دهید و از انباشت غیرضروری جلوگیری کنید.

مدیریت عدم قطعیت در عرضه و تقاضا

محصولات مختلف دارای سطحهای متفاوتی از عدم قطعیت در تقاضا هستند. بهعنوان مثال، برخی محصولات پایدار هستند، مانند دستمال توالت، و برخی دیگر بسیار ناپایدار، مانند چتر که فقط در دورههای بارانی به فروش میرسد. پیشبینی تقاضا برای دستمال توالت معمولاً دقیقتر از چتر خواهد بود.

علاوه بر این، عوامل متعددی بر زمان تحویل کل (Lead Time) تأثیر میگذارند:

دوره بازبینی: اینکه هر چند وقت یک بار سفارش میدهید.

تاخیر در تأیید سفارش خرید: مشکلات در سیستمهای IT یا فرآیند خرید.

زمان تولید: مدت زمانی که برای تولید محصول نیاز است.

زمان انتخاب و بستهبندی: در انبار یا کارخانه.

زمان انتظار قبل از حمل: زمانهایی که کالا منتظر حمل است.

مدت حملونقل: زمان انتقال کالا از تأمینکننده به مقصد.

گمرک: تأخیرهای مرتبط با ترخیص کالا.

زمان تحویل به مشتری: مدت زمانی که کالا به مشتری نهایی میرسد.

هرگونه خطر یا مشکل در یکی از این عوامل، مستقیماً بر زمان تحویل تأثیر میگذارد و خطر کمبود موجودی یا انباشت بیش از حد را افزایش میدهد.

راهکارها برای مدیریت عدم قطعیت:

1- نگهداری موجودی ایمنی (Safety Stock): یکی از راهحلها برای مقابله با عدم قطعیت، نگهداری سطح بالاتری از موجودی است. با این حال، این روش میتواند هزینههای نگهداری را افزایش دهد و گاهی مشکلات اصلی را پنهان کند.

2- بهبود پیشبینیها: با استفاده از دادههای دقیقتر و ابزارهای پیشرفته، کیفیت پیشبینیهای خود را افزایش دهید.

3- بهبود ارتباطات با تأمینکننده: برقراری ارتباط بهتر با تأمینکنندگان میتواند به کاهش تأخیرها و افزایش شفافیت در زنجیره تأمین کمک کند.

4- کاهش زمان تحویل: با شناسایی و کاهش خطرات در هر یک از مراحل زنجیره تأمین، میتوانید زمان تحویل را بهینه کنید.

5- استفاده از تحلیل ریسک: عوامل خطرناک در زنجیره تأمین را شناسایی کرده و استراتژیهای کاهش خطر را پیادهسازی کنید

کاهش زمان تحویل (Lead Time)

همانطور که پیشتر اشاره شد، زمان تحویل فقط به حملونقل محدود نمیشود. زمان تحویل به مدتزمانی اشاره دارد که از لحظه نیاز به موجودی تا زمانی که آن را دریافت میکنیم طول میکشد.

کاهش Lead Time یکی از استراتژیهای کلیدی برای بهینهسازی موجودی، کاهش هزینهها و بهبود پاسخگویی به تقاضای مشتریان است.

راهکارهای کاهش زمان تحویل:

بهینهسازی فرآیند سفارشدهی:

فرآیندهای داخلی سفارشدهی را ساده کنید.

از سیستمهای خودکار برای ثبت و پیگیری سفارشها استفاده کنید.

بهبود ارتباطات با تأمینکنندگان:

همکاری و ارتباط شفاف با تأمینکنندگان را تقویت کنید.

توافقنامههای سطح خدمات (SLAs) برای تحویل سریعتر ایجاد کنید.

کاهش زمان تولید:

با تأمینکنندگان در مورد کاهش زمان تولید مذاکره کنید.

استفاده از تکنیکهای تولید بهنگام (Just-In-Time) برای کاهش تأخیرها.

بهینهسازی زمان حملونقل:

حملونقل سریعتر را انتخاب کنید، حتی اگر کمی گرانتر باشد.

از چندین گزینه حملونقل استفاده کنید تا انعطافپذیری بیشتری داشته باشید.

کاهش زمان پردازش گمرکی:

مستندات موردنیاز برای ترخیص کالا را از پیش آماده کنید.

با گمرک یا کارگزاران حرفهای همکاری کنید.

انبارداری کارآمد:

فرآیندهای انتخاب، بستهبندی و ارسال را در انبار بهبود دهید.

از فناوریهایی مانند بارکد یا RFID برای سرعتبخشیدن به عملیات استفاده کنید.

پیشبینی دقیق تقاضا:

با پیشبینی بهتر، میتوانید سفارشها را زودتر ارسال کنید و از تأخیر جلوگیری کنید.

سازماندهی بهتر زنجیره تأمین:

زنجیره تأمین را ساده کنید و تعداد واسطهها را کاهش دهید.

تأمینکنندگانی را انتخاب کنید که به موقع و با کیفیت مناسب تحویل میدهند.

تأثیر طولانی شدن زمان تحویل (Lead Time)

هرچه زمان تحویل طولانیتر باشد، چرخههای تأمین موجودی (Replenishment Cycles) نیز طولانیتر میشوند. این موضوع به نوبه خود نیاز به موجودی ایمنی (Safety Stock) و حجم سفارشها را افزایش میدهد. به همین دلیل، کاهش یا حداقلسازی زمان تحویل در صورت امکان، اقدامی بسیار مؤثر برای بهینهسازی موجودی است.

چرا کاهش Lead Time اهمیت دارد؟

کاهش موجودی ایمنی: زمان تحویل کوتاهتر به معنای نیاز کمتر به نگهداری موجودی اضافی برای مقابله با نوسانات تقاضا است.

سفارشهای کوچکتر و بهینهتر: کاهش زمان تحویل امکان سفارش در مقادیر کمتر و دفعات بیشتر را فراهم میکند.

بهبود جریان نقدینگی: کاهش هزینههای انبارداری و سفارش موجودی غیرضروری، جریان نقدینگی را بهبود میبخشد.

انعطافپذیری بیشتر: با زمان تحویل کوتاهتر، میتوانید سریعتر به تغییرات تقاضا یا شرایط بازار واکنش نشان دهید.

چگونه زمان تحویل را کاهش دهیم؟

انتخاب تأمینکنندگان محلی: تأمینکنندگان نزدیکتر میتوانند زمان حملونقل و تأخیر را به حداقل برسانند.

استفاده از حملونقل سریعتر: حتی اگر هزینه بیشتری داشته باشد، ممکن است در بلندمدت باعث صرفهجویی شود.

بهینهسازی فرآیندهای داخلی: زمانهای تأیید و پردازش سفارشها را کاهش دهید.

ارتباط بهتر با تأمینکنندگان: زمانبندی دقیقتر و شفافتر با تأمینکنندگان میتواند تأخیرهای غیرضروری را کاهش دهد.

استفاده از فناوری: سیستمهای خودکار مدیریت زنجیره تأمین میتوانند پیگیری سفارشها و شناسایی نقاط تأخیر را آسانتر کنند.

رویکردی مؤثر در مدیریت زنجیره تأمین

تمرکزسازی موجودی یکی از استراتژیهای کلیدی در مدیریت زنجیره تأمین است که شامل نگهداری موجودی در یک یا تعداد محدودی انبار مرکزی است. این رویکرد، بهویژه در شبکههای توزیع پیچیده و گسترده، به بهینهسازی هزینهها و سادهسازی مدیریت کمک میکند. بااینحال، انتخاب بین تمرکزسازی و غیرمتمرکزسازی باید با در نظر گرفتن ویژگیهای کسبوکار، مشتریان و نیازهای زنجیره تأمین انجام شود.

مزایا و معایب شبکه غیرمتمرکز

مزایا:

کاهش زمان تحویل به مشتریان:

- نزدیکی انبارها به مشتریان نهایی باعث تسریع تحویل سفارشها میشود.

کاهش هزینههای حملونقل خروجی (Outbound Transport):

با کاهش فاصله میان انبار و مشتریان، هزینههای ارسال نهایی کاهش مییابد.

معایب:

افزایش سطوح موجودی:

توزیع موجودی در چندین انبار به افزایش کلی سطح موجودی و هزینههای مرتبط منجر میشود.

پیچیدگی مدیریت:

مدیریت چندین انبار با موجودیهای پراکنده پیچیدگی را افزایش میدهد و میتواند منجر به ناکارآمدی و خطا شود.

هزینههای ثابت بالاتر:

هزینههای مرتبط با نگهداری و مدیریت چندین انبار بهطور قابلتوجهی بالاتر است.

معایب و محدودیتهای تمرکزسازی موجودی

افزایش زمان تحویل:

فاصله بیشتر میان انبار مرکزی و مشتریان میتواند زمان تحویل سفارشها را افزایش دهد.

هزینههای حملونقل ورودی و خروجی:

هزینههای ارسال از انبار مرکزی به مشتریان، بهویژه در مناطق پراکنده، ممکن است افزایش یابد.

ریسک تمرکز:

وابستگی به یک یا چند مکان مرکزی، زنجیره تأمین را در برابر ریسکهای غیرمنتظره مانند بلایای طبیعی آسیبپذیرتر میکند.

چه زمانی تمرکزسازی مناسب است؟

تمرکزسازی موجودی گزینهای مناسب است، اگر:

مشتریان در مناطق جغرافیایی نزدیک به هم قرار داشته باشند.

هزینههای انبارداری در چندین مکان بالا باشد.

مدیریت موجودی پیچیدگی زیادی ایجاد کرده باشد.

تقاضا غیرقابل پیشبینی باشد و نیاز به انعطافپذیری در تنظیم موجودی وجود داشته باشد.

چه زمانی غیرمتمرکزسازی مناسب است؟

شبکه غیرمتمرکز مناسبتر است، اگر:

نیاز به تحویل سریع به مشتریان وجود داشته باشد.

مشتریان در مناطق جغرافیایی پراکنده باشند.

هزینههای حملونقل از انبار مرکزی به مشتریان بالا باشد.

رقابت شدید در بازار نیازمند کاهش زمان تحویل باشد

کلیدی برای بهینهسازی موجودی

خودکارسازی فرآیند تأمین مجدد یکی از پیشرفتهترین و مؤثرترین روشها برای کاهش موجودی و افزایش کارایی در زنجیره تأمین است. این رویکرد، با شناسایی الگوهای تقاضا و استفاده از ابزارهای نرمافزاری، فرآیند سفارشدهی را بهطور کامل بهینهسازی میکند.

چرا خودکارسازی تأمین مجدد اهمیت دارد؟

صرفهجویی در زمان:

با خودکارسازی سفارشدهی، تیمهای مدیریت موجودی میتوانند زمان خود را به مسائل استراتژیکتر اختصاص دهند.

کاهش خطاهای انسانی:

سیستمهای خودکار، فرآیندهای دستی را حذف میکنند و احتمال اشتباهات رایج مانند سفارش بیشازحد یا ناکافی را کاهش میدهند.

بهبود کارایی عملیاتی:

سفارشدهی براساس دادههای واقعی و پیشبینیهای دقیق، تعادل موجودی را تضمین کرده و هزینههای ذخیرهسازی را کاهش میدهد.

پاسخگویی سریعتر به تقاضا:

با دسترسی به دادههای لحظهای، سیستم میتواند بهسرعت به تغییرات تقاضا یا کاهش موجودی واکنش نشان دهد.

مراحل خودکارسازی فرآیند تأمین مجدد

انتخاب محصولات با تقاضای قابل پیشبینی:

شناسایی اقلامی که تقاضای آنها دارای الگوهای مشخص است و تغییرات غیرمنتظره کمتری دارند.

تنظیم سیستم مدیریت موجودی:

استفاده از نرمافزارهایی که قابلیت پیشبینی تقاضا، تعیین نقاط سفارش مجدد (ROP) و محاسبه موجودی ایمنی را دارند.

تعریف شاخصهای کلیدی عملکرد (KPIs):

تعیین معیارهایی مانند زمان تأمین (Lead Time)، نرخ تکمیل سفارش (Fill Rate) و دقت سفارشدهی برای ارزیابی عملکرد سیستم.

ادغام با تأمینکنندگان:

اتصال نرمافزارهای مدیریت موجودی به سیستمهای تأمینکنندگان برای اجرای خودکار سفارشها.

پایش و بهبود مستمر:

نظارت بر عملکرد سیستم و بهروزرسانی الگوریتمها بر اساس تغییرات بازار یا تقاضا.

برنامه عملیاتی برای بهینهسازی موجودی

شروع با تحلیل ABC و تعیین KPIs:

دستهبندی محصولات بر اساس اهمیت و ارزش آنها و تعریف شاخصهای کلیدی برای پایش عملکرد.

پیادهسازی خودکارسازی در مقیاس کوچک:

ابتدا فرآیند تأمین مجدد را برای چند محصول منتخب با تقاضای ثابت اجرا کنید.

اندازهگیری نتایج:

تأثیر اقدامات را از نظر زمان، هزینه و دقت سفارشدهی ارزیابی کنید.

گسترش به کل زنجیره تأمین:

پس از اثبات موفقیت، سیستم خودکارسازی را به دیگر بخشها و محصولات گسترش دهید.

تکرار و بهبود:

براساس بازخوردها و تحلیل عملکرد، فرآیندها را بهبود داده و تطبیق دهید.

مزایای خودکارسازی تأمین مجدد

کاهش هزینههای نگهداری موجودی:

نگهداشتن موجودی در سطح بهینه و جلوگیری از انباشت یا کمبود.

افزایش دقت پیشبینی تقاضا:

استفاده از دادههای بلادرنگ برای پیشبینی بهتر تقاضا.

افزایش سرعت و بهرهوری:

حذف گلوگاههای دستی و تسریع فرآیند تأمین.

کاهش ضایعات:

سفارشدهی دقیق به کاهش موجودیهای مازاد و قدیمی کمک میکند.

نکات کلیدی در مدیریت موجودی

تحلیل ABC: طبقهبندی موجودیها براساس اهمیت و تمرکز منابع بر اقلام کلیدی.

موجودی ایمنی: نگهداشتن سطح حداقلی برای مقابله با نوسانات تقاضا.

پیشبینی تقاضا: استفاده از دادههای تاریخی برای کاهش کمبود یا مازاد موجودی.

مدیریت نقاط سفارش مجدد: بهینهسازی ROP براساس زمان تأمین و تقاضا.

Powered by Froala Editor

.jpg)

برای ثبت نظر ابتدا وارد حساب کاربری خود شوید